版權聲明:此頁麵內容(róng)不得複製(zhì)轉載,違者必究!

www.17c精益生(shēng)產管理係統

幫您解決生產運營管理的9大難題

1、製(zhì)造成(chéng)本高

High manufacturing costs

生產成本(production cost)亦稱製造(zào)成本,是指生產活動的成本(běn),即企業(yè)為生產產品而發生的成本。生產成(chéng)本是生產過程中各種資源利用情況的貨幣表示,是衡(héng)量企業技術和管理(lǐ)水平的重要指標。

-

人均效率低

-

成本預算做(zuò)不好

-

采購成本高

-

成本報表不(bú)及時(shí)

-

成本管理失(shī)控

-

訂單結案不到位

-

庫存管理不到位

-

成本考核不完善

-

品質管理失控

2、品質管理差

Poor quality management

品質管理(Quality Control)指以質量為中心,以全員參與為基礎,目的在於通過讓客戶滿意而達到長期成(chéng)功的管理途徑。

-

品質體係無規劃

-

生產返工浪費大

-

品質(zhì)事故頻發

-

品質數(shù)據化管理做(zuò)不好(hǎo)

-

品質標準不統一

-

團隊品質意識差

-

客戶退貨頻率高

-

供應商管理改善效果差

-

檢測設(shè)備落後

-

品(pǐn)質改善效果差

-

客戶投訴多(duō)

-

品質(zhì)合格率低

3、生產效率低

Low production efficiency

生產效率是指固定(dìng)投入量下,製程的實際產出與最大產出兩者間的比率。可(kě)反映出達成最大產出、預定目標或是最佳營運服務(wù)的程度。亦可衡(héng)量經濟個體在產出(chū)量、成本、收入、或是利潤等目標(biāo)下的績效。

-

生產物流無規(guī)劃

-

現(xiàn)場管理混亂

-

產品流轉慢

-

物(wù)料物品管理亂

-

車間規劃不科學

-

工具管理亂

-

品質管理浪費大(dà)

-

生產工藝設計(jì)不合理

-

線體設計效率(lǜ)低

-

作業標準不規範

-

定製管理不到位

-

車間(jiān)計劃不準確

-

生產報表無管理

-

人員培訓不(bú)到位

-

留人機製不健全

4、訂單準交難(nán)

Orders are difficult to deliver

準時交貨率(lǜ)是指下(xià)層供應商在一定時間內(nèi)準時交貨的次數占其總交貨次數的百分比,供應商準時交(jiāo)貨率低,說明其協作配套(tào)的生產能力(lì)達不(bú)到要求,或者是對生產過程(chéng)的組織管理跟不上供應鏈運行的要求;供(gòng)應商(shāng)準時交貨(huò)率高,說明其生產能(néng)力強,生產管理水平高。

-

產銷(xiāo)不平衡

-

銷售預測不準確(què)

-

生產計劃不合理

-

產(chǎn)品(pǐn)周期長

-

訂單評審不(bú)到位

-

生產異常無管控

-

客戶(hù)管理不科學

-

產能負荷沒(méi)分析

-

生產進度無(wú)管理(lǐ)

-

物料準交不及時

-

小批量多批次不好管

5、庫存成本高

High inventory cost

庫存成本是在整個庫存過(guò)程中所發生的全部費用。包括:(1)訂貨成本(2)購入成(chéng)本(3)庫存持有成本(4)缺貨成本(5)物流(liú)成本

-

庫存政策未分類

-

物料計劃不準確

-

庫存賬目不(bú)清晰

-

安全庫存設計不合(hé)理

-

庫存周(zhōu)轉(zhuǎn)低

-

物料進度無管控

-

生產訂單無結案

-

工程材料(liào)清單不準確(què)

-

倉(cāng)庫管理亂

-

在(zài)製品無管(guǎn)理

-

生產領退補不受控

6、設備管理落後

Backward equipment management

設備管理是以設備為研究對象,追求設備綜合(hé)效率(lǜ),應(yīng)用一係列理(lǐ)論(lùn)、方法,通過(guò)一係(xì)列技術、經濟、組織措施(shī),對設備的(de)物質運動和價(jià)值運動進行全過程(從規劃、設計、選型、購置、安裝、驗收、使用、保養、維修、改造、更新直至報廢)的科學型管理。

-

自動化程度(dù)低(dī)

-

設備維修不及時(shí)

-

操作培訓(xùn)不到(dào)位

-

夾(jiá)/治/模具管理不到位

-

設備使用率低

-

設備維護不到位

-

過程(chéng)數據無管理

-

設備改善能力弱

-

設備使用水平差

7、采購管理弱

Weak procurement management

采(cǎi)購管理是指對采購業務過程進行(háng)組織、實施與控製的管理過程。采購子係(xì)統的業務流程圖。 采(cǎi)購子係(xì)統業務(wù)流程圖通過采購申請、采購訂貨、進貨檢驗、收貨入庫、采購(gòu)退貨(huò)、購貨發票處理(lǐ)、供應商管理等功能綜合運用,對采購物流和資金流全過程進行有效的控製和跟蹤,實現企業(yè)完善(shàn)的物資供應管理信息(xī)。

-

采購成本高

-

合同管理亂

-

供應商開發不得(dé)力

-

供(gòng)應商考核不到位

-

報價管理(lǐ)亂

-

付款體係不科學(xué)

-

供應商評估不科學

-

供應商培育不到位

-

物料交貨不準時

-

采購戰略體係不完善

8、運營管理差

Poor operation and management

運營管理指對運營過(guò)程的計(jì)劃、組織、實施和控製,是與產品生產(chǎn)和(hé)服務(wù)創造密切相關的各項管理(lǐ)工(gōng)作的總稱。運營管理是現代企業管理科(kē)學中最活躍的一個分支(zhī),也是新思想、新理論大量湧現的一個分(fèn)支。

-

生產運營無規(guī)劃

-

流程管理亂

-

成本(běn)管理失控

-

數據化(huà)管理不清晰

-

生產模式不清晰

-

組織(zhī)運作效率低

-

績效(xiào)管理不科學(xué)

-

標準化管(guǎn)理基(jī)礎弱

-

經營管理目標難達成

9、職(zhí)業素養低

Low professional quality

職業素養是人類在(zài)社會活動中需要遵(zūn)守的行為規範。個體行為的總合構(gòu)成了自(zì)身的職業素養,職業(yè)素養是內涵,個體行為是外在表象。

-

思維觀念固化

-

創新意識不強

-

執行力差

-

專業技能弱

-

行為習慣難改(gǎi)變

-

職業化程度低(dī)

-

培訓教(jiāo)材不完善

-

組織觀(guān)念淡薄

www.17c精益(yì)生產谘詢的5大原理

係統規劃

生產(chǎn)管理能力的提升是企業整體運營管理能力的體現,企業商(shāng)業模式的設計體現了生產係統商(shāng)業價(jià)值(zhí)的定位;

企業運營(yíng)團隊的經營管理理念決定了生產係(xì)統管理的(de)權重(chóng);

企業(yè)客戶與(yǔ)產品的定位決定了生產管理模式的整體設計;

企業研發(fā)係統(tǒng)的水(shuǐ)平決定了生產方式與產品成本的權重;

企業管理的要求決定了生產管理的水(shuǐ)平(píng);

企業供應鏈(liàn)係統的規範性決定(dìng)了生產穩定性;

企業生產環境、設備、人員素質、品質標準等均決定了企業生(shēng)產的能力;

一套係統的精益生產管理模式的全麵升級要按實際情況出發,係(xì)統規劃分布實施方能事半功倍,量身定製、業績導向方能體現效果。

全員參與

人是企業(yè)第一要素,任何一種(zhǒng)管理模式的導(dǎo)入和業績的改善提升,都需要全員的參與付出。

每一個層級的思維觀念、心態能力、技術操作、創新(xīn)動力、決(jué)策執行都是至關重要,改變是從人開始的,沒(méi)有(yǒu)群眾基礎的改革將是紙上談兵,無源之水無(wú)根之木。

精(jīng)確準時

生產的運作效(xiào)率,取決於團隊協(xié)作的能力,物流的順(shùn)暢。

不浪費不囤積,不待工不誤工,讓生產計劃與生產行動一致,行如流水恰到好處,JIT是關鍵。

消除浪費

精益生產的(de)宗旨是消(xiāo)除一切浪費(即(jí)8大浪費),精益求精;以價值為導向,不產生價值的部分消除掉,即(jí)價值流分析管理是關鍵;

投入產出(chū)是結果,獨立核算是量化(huà)全(quán)員業績的前提,培養全員的經營(yíng)思(sī)維最重要。

永無止境

沒有最(zuì)好(hǎo)隻有更好,持續改善方能永續經營,常抓不懈方能成為習慣(guàn)。

創新是主題,改變是(shì)前提(tí)。

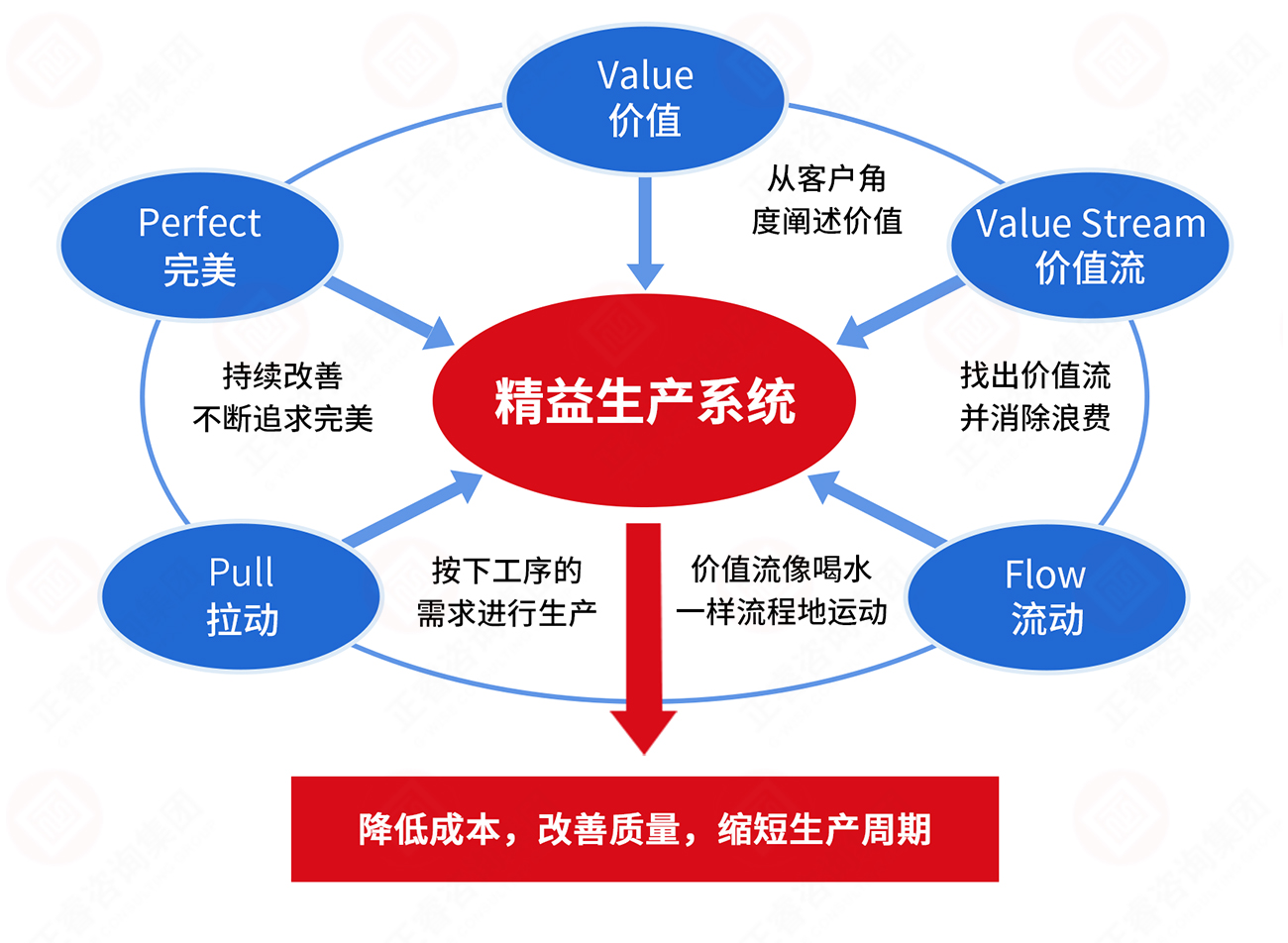

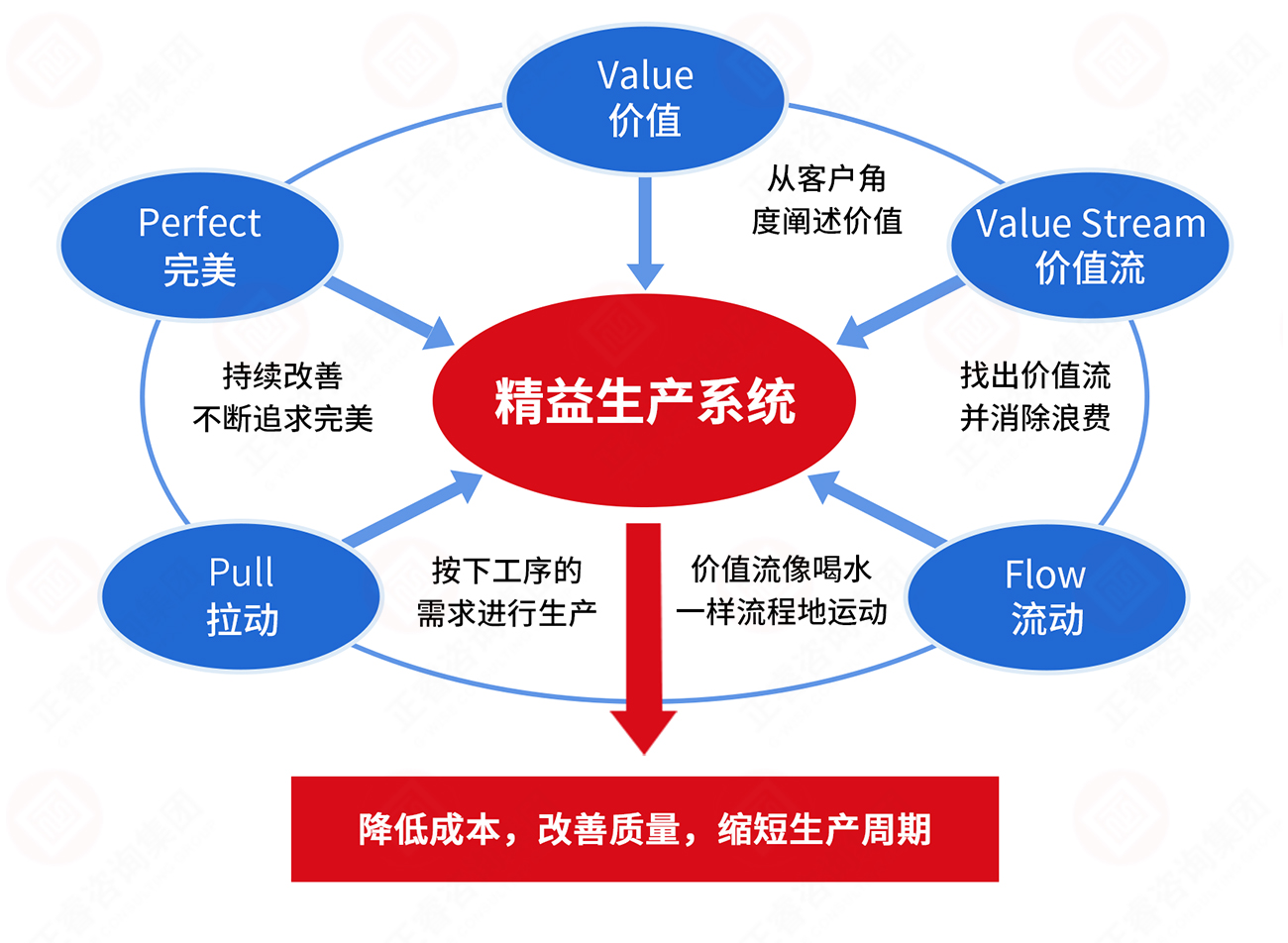

精益思想(xiǎng)的五大原則

如何理解精益生產

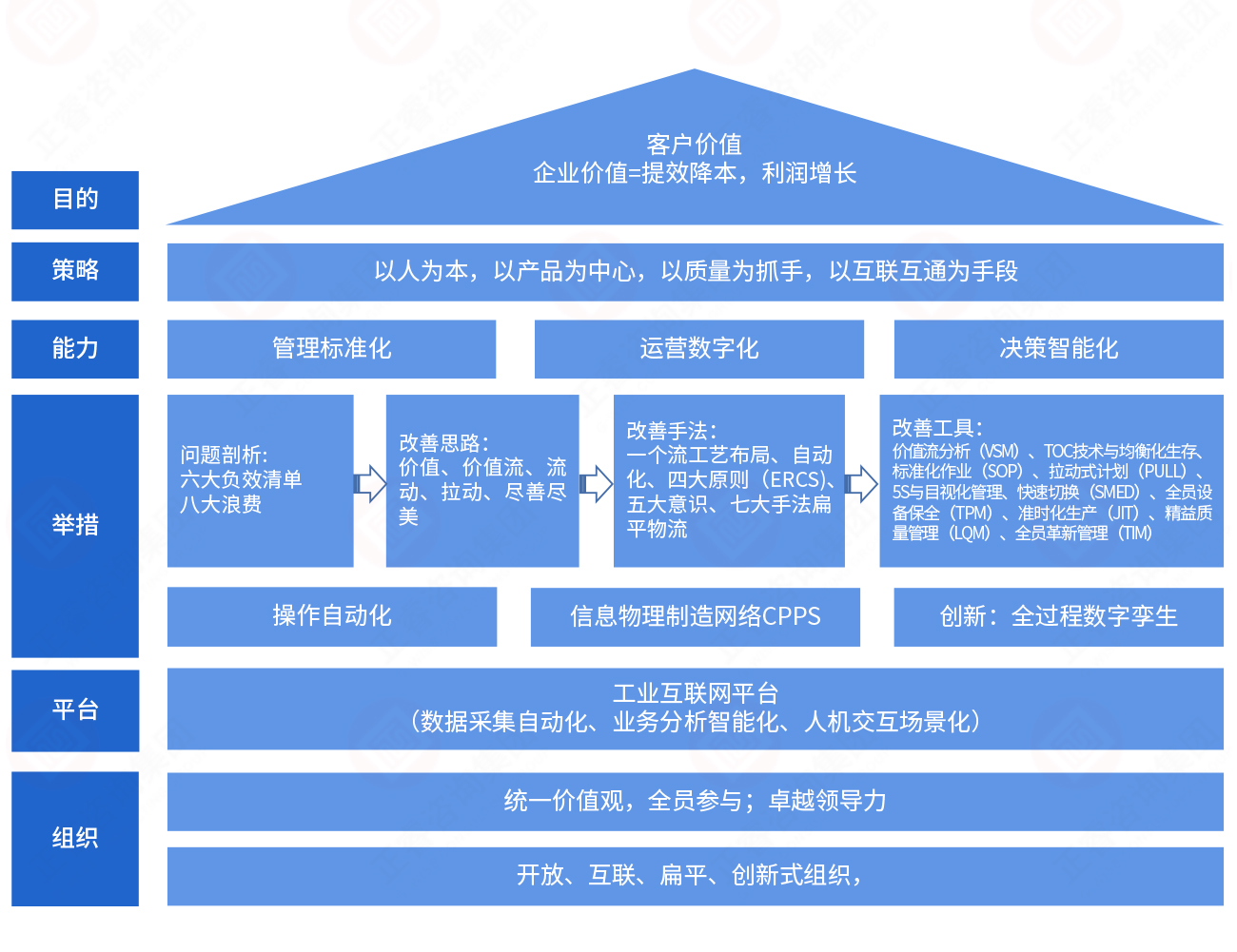

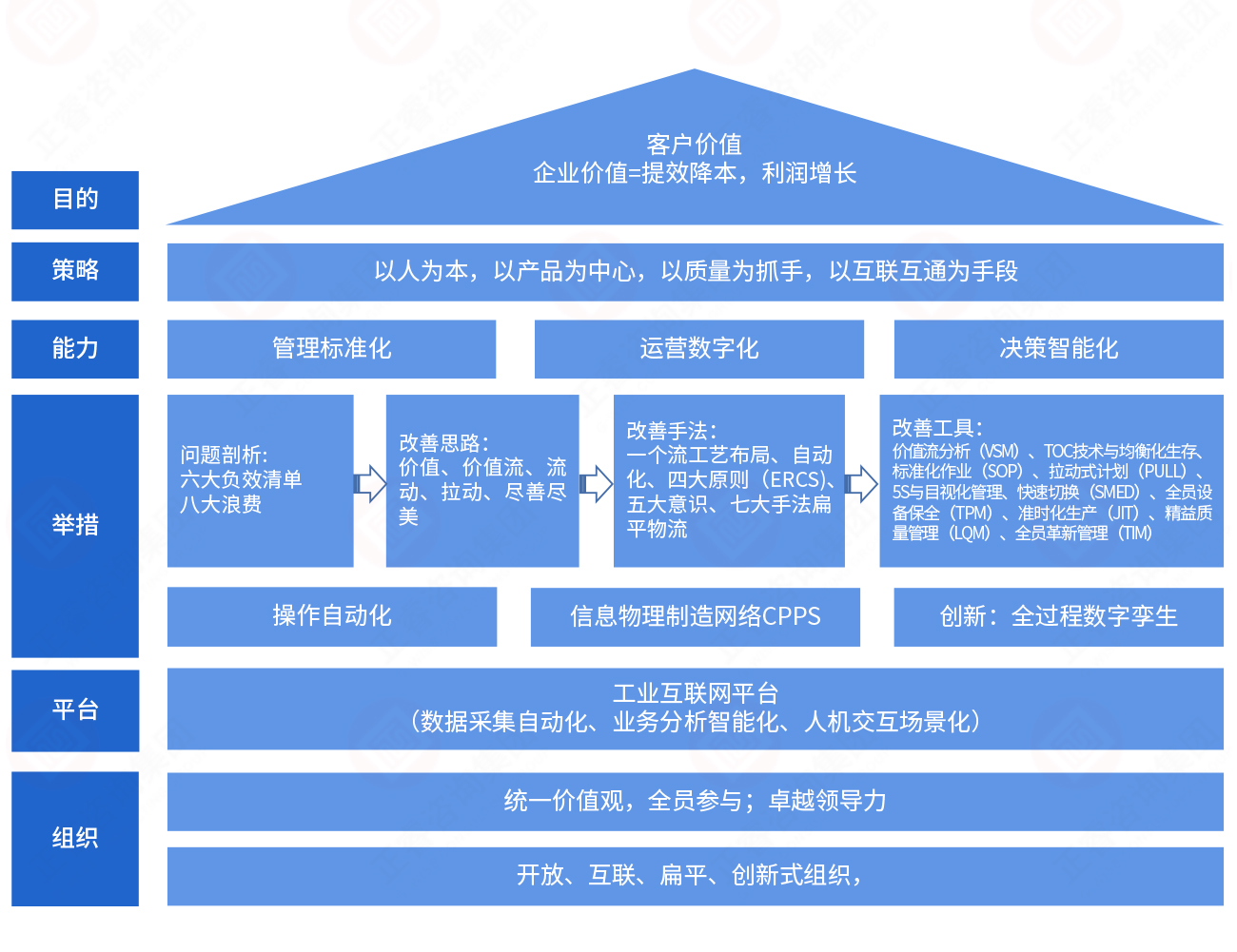

精益生(shēng)產架構(gòu)模型(xíng)

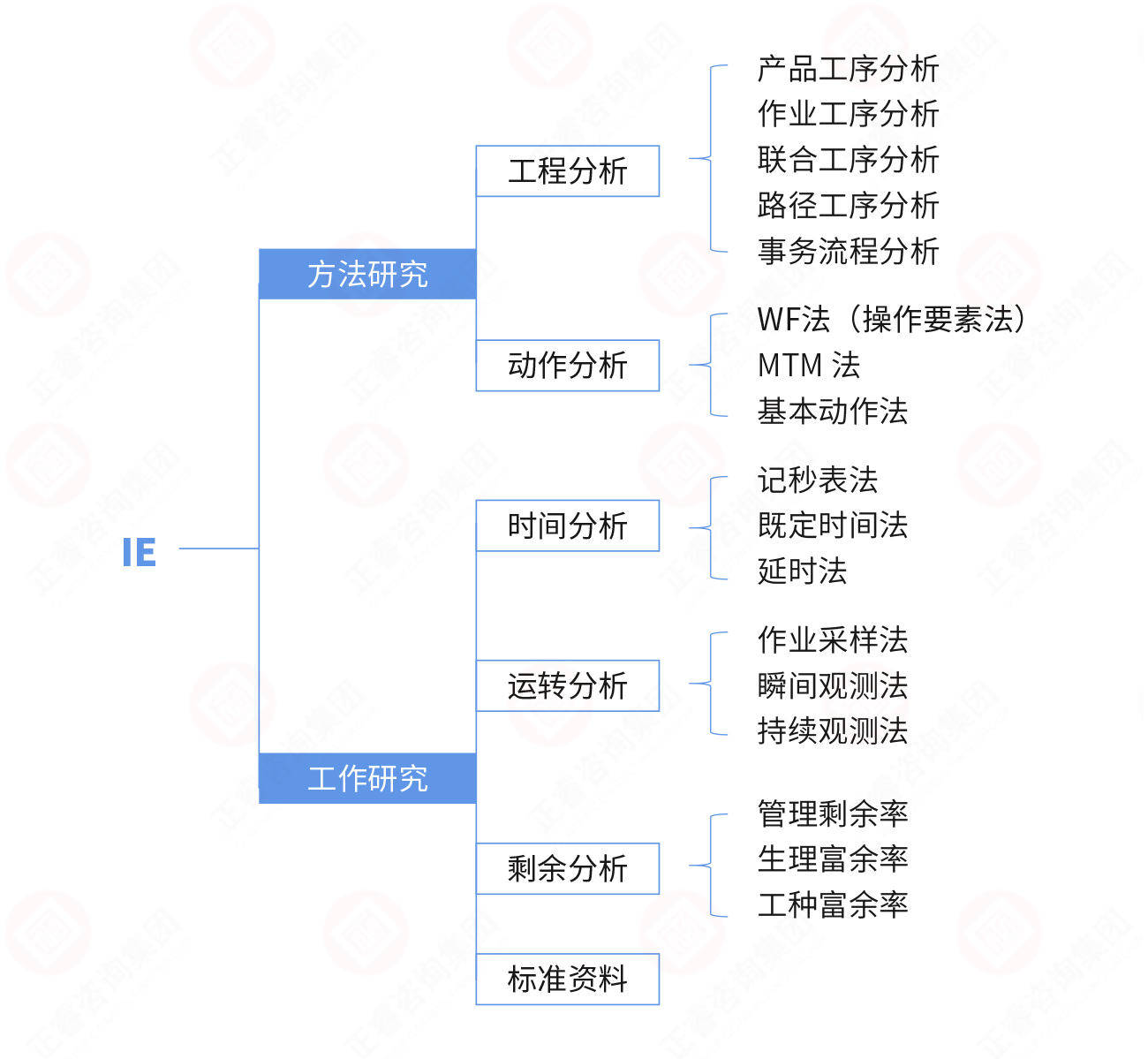

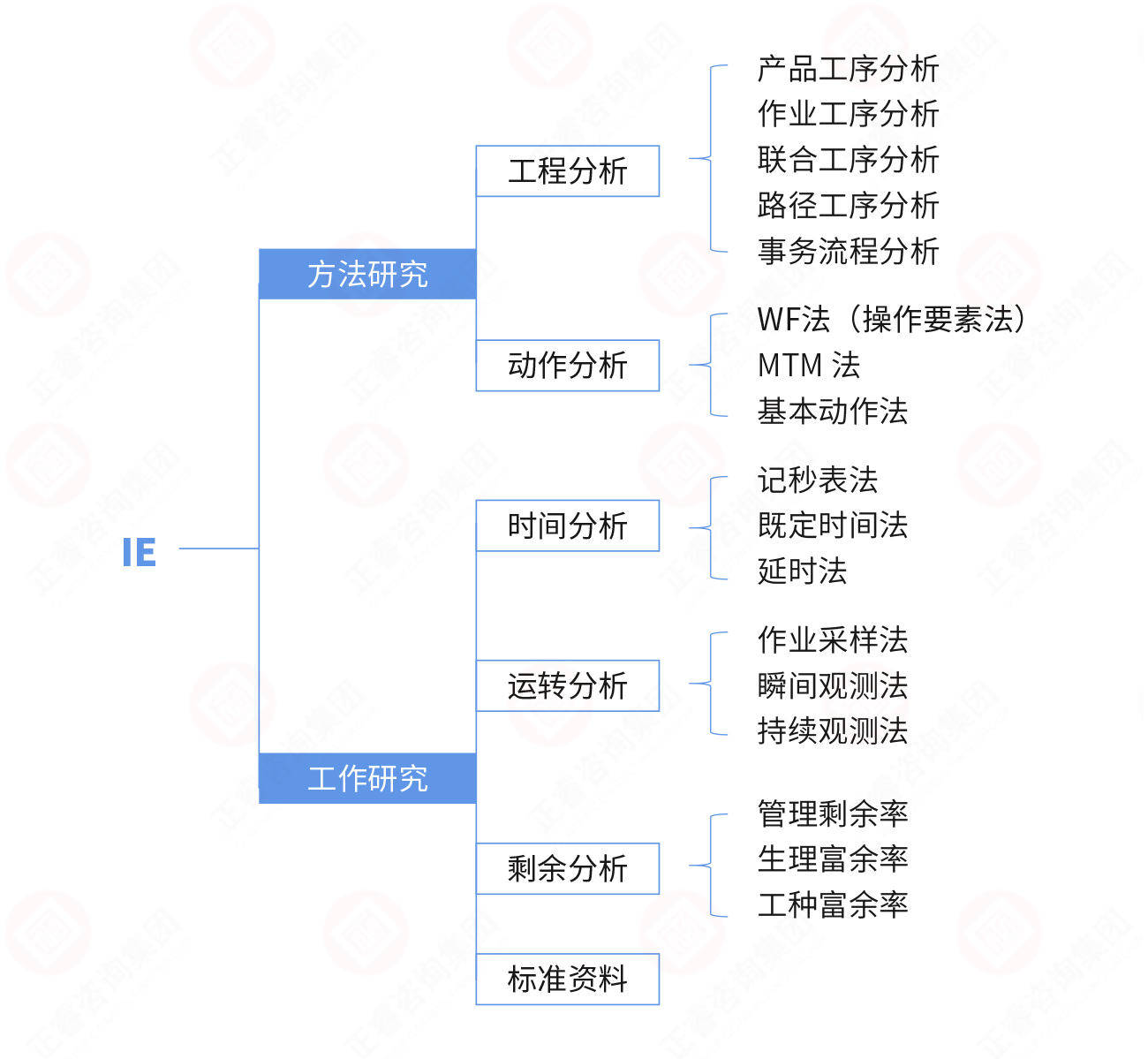

IE方法體係

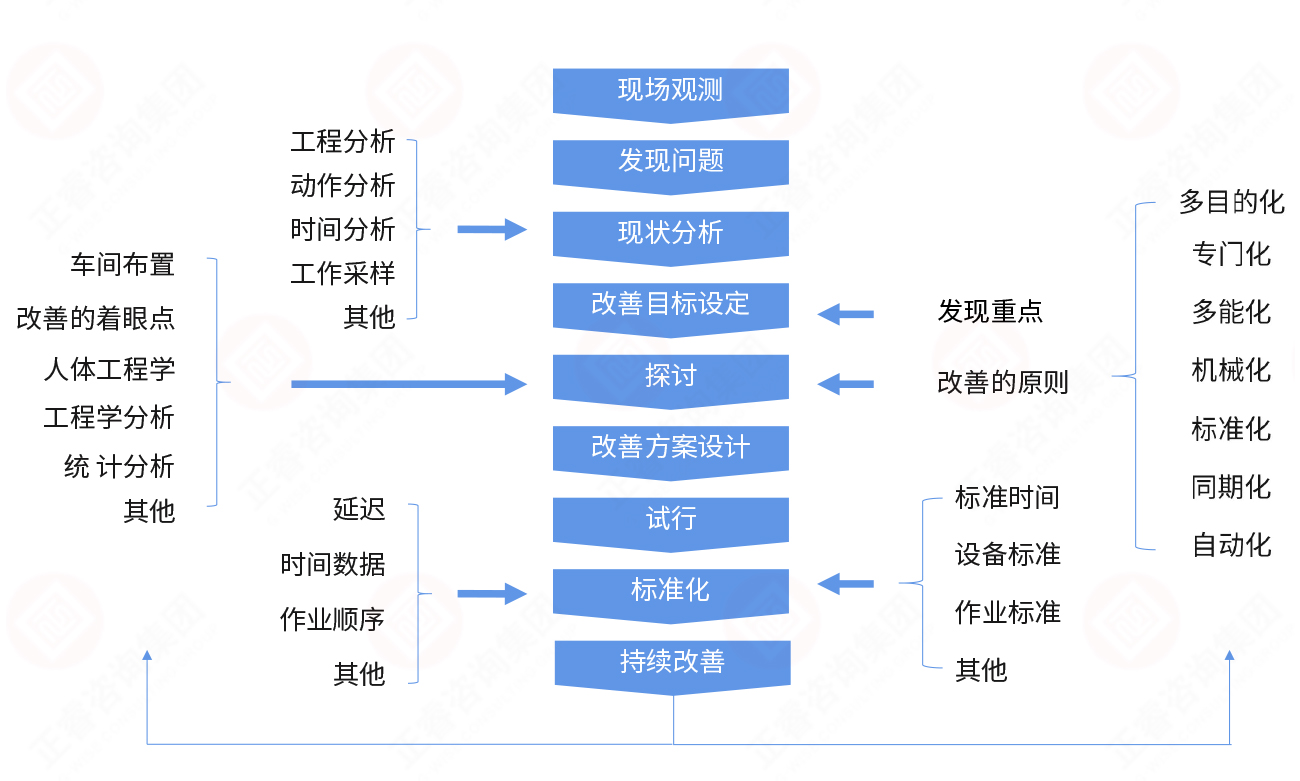

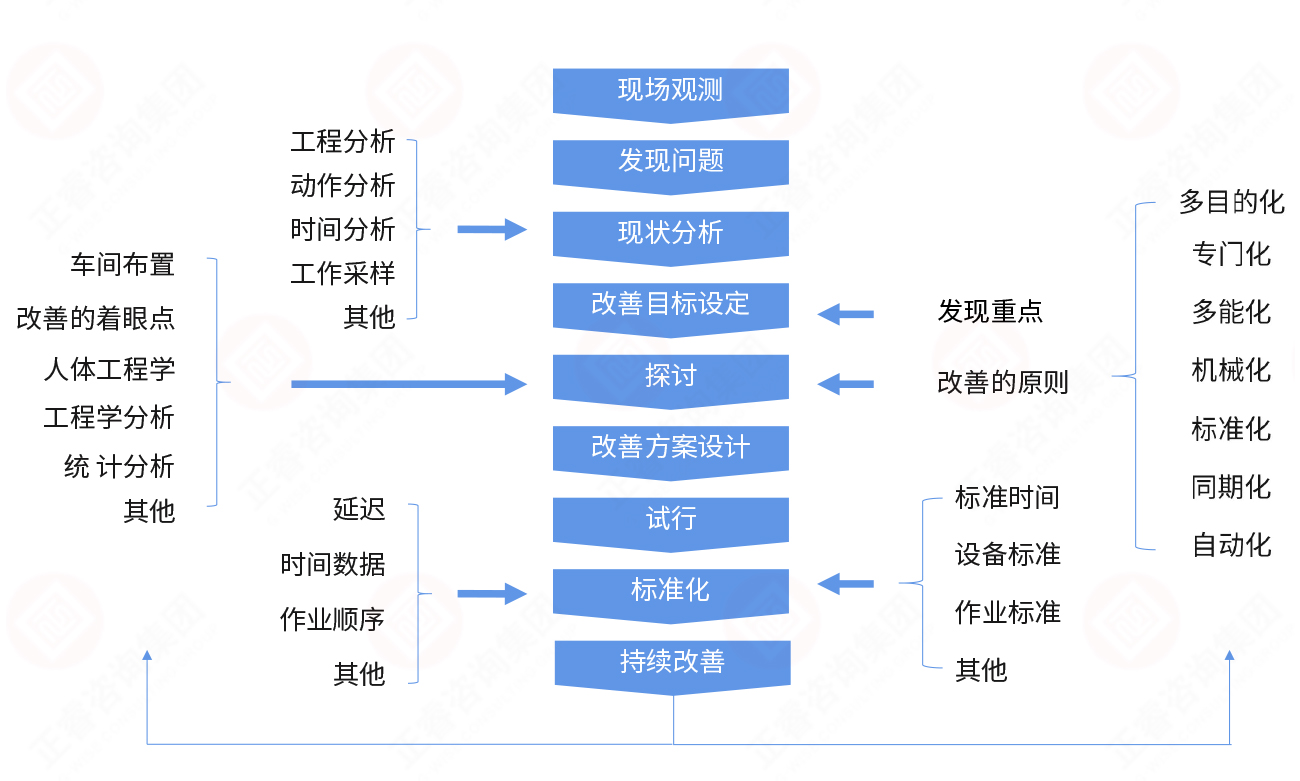

精益改(gǎi)善模型

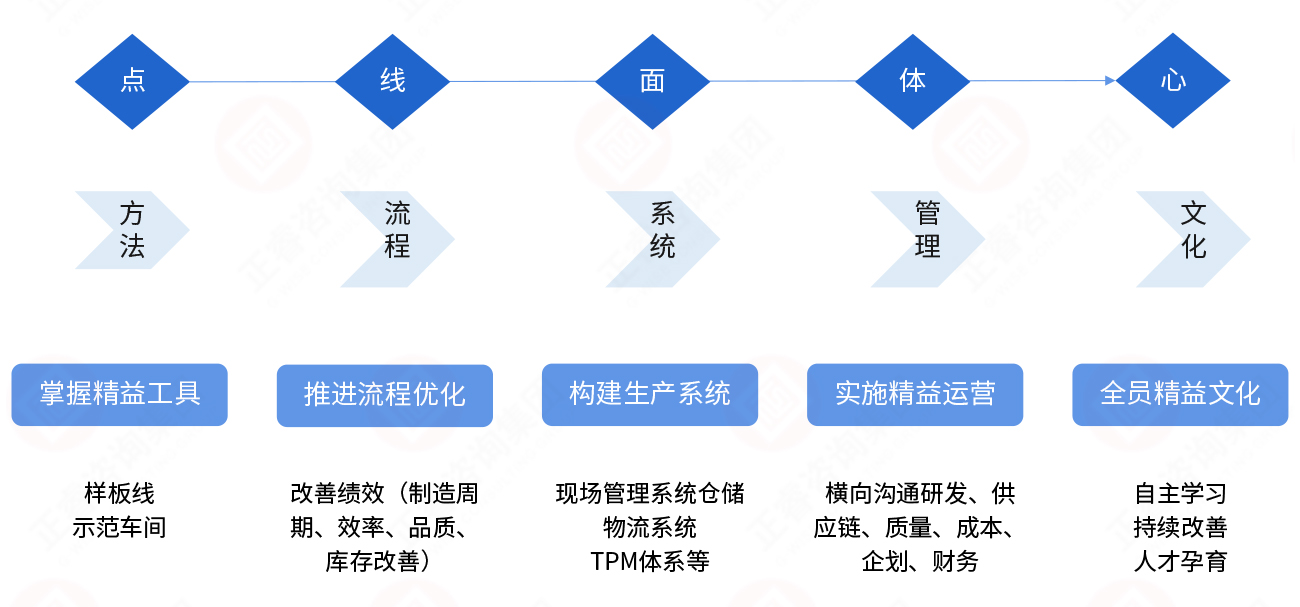

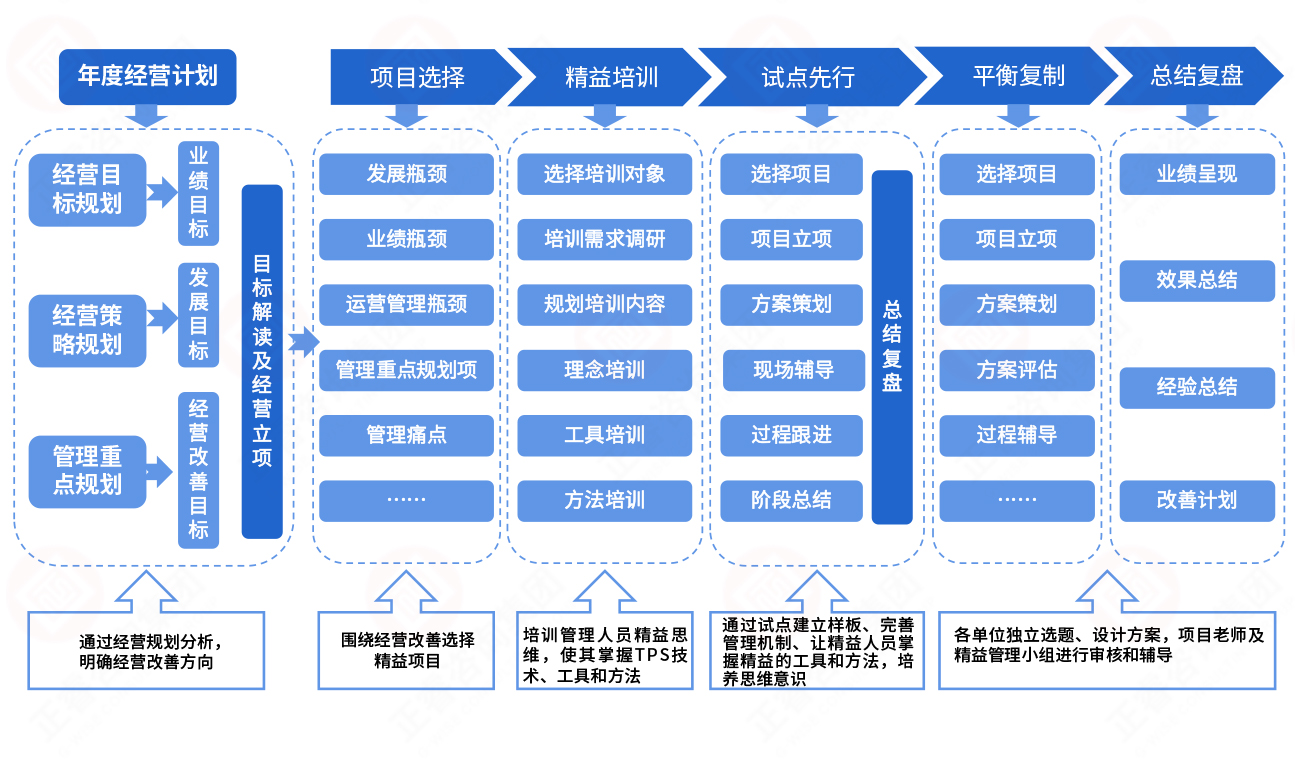

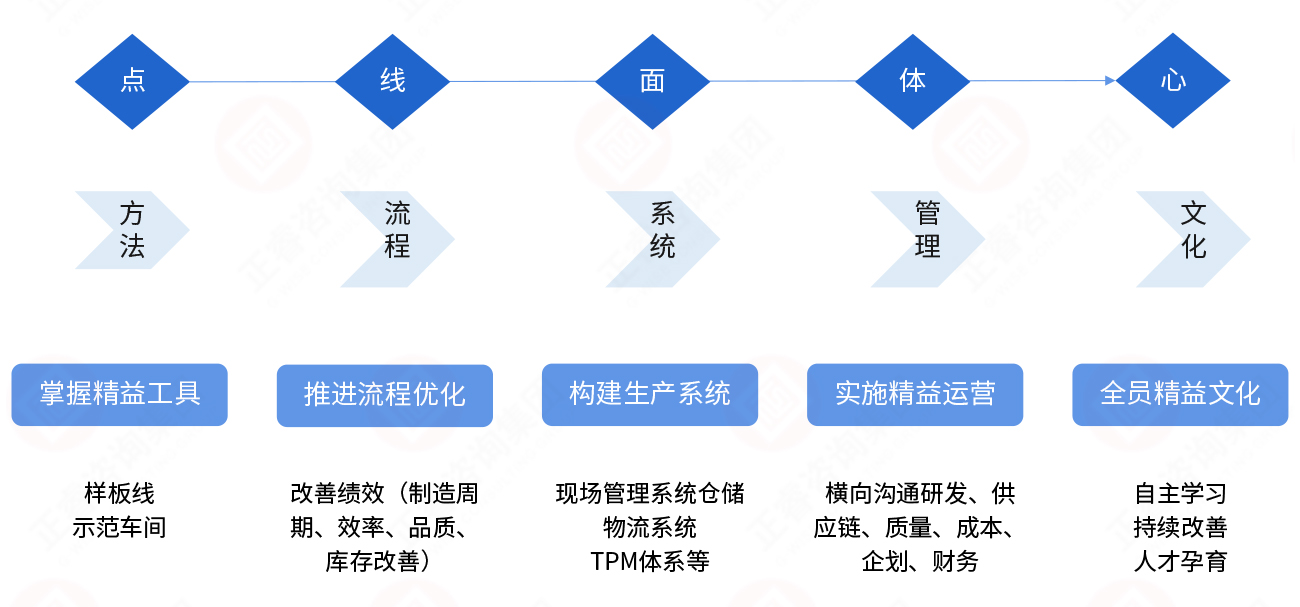

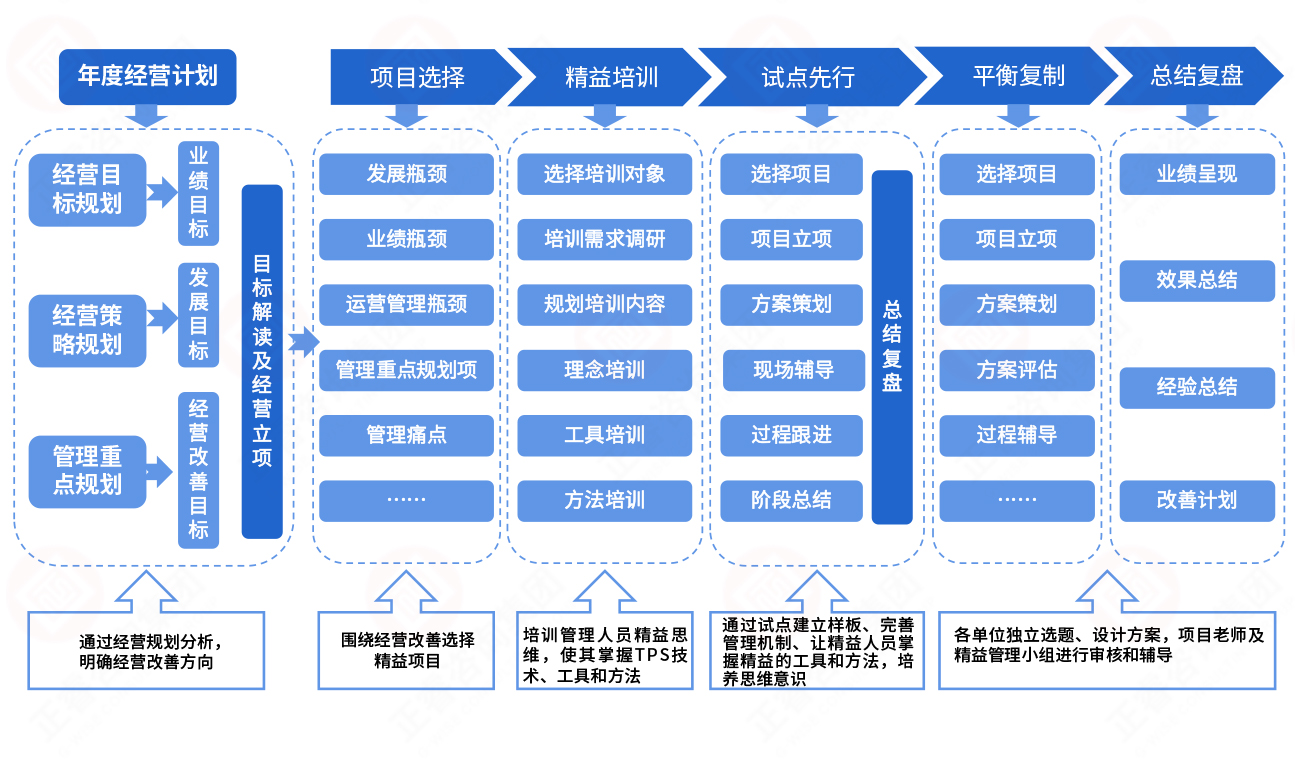

精(jīng)益管理推行邏輯導圖

精益生產的十大工具

粵公網安備 44010502001254號

粵公網安備 44010502001254號