400 991 0880

400 991 0880

正(zhèng)睿谘詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣州市海珠區新港東路1068號(hào)(廣交會)中(zhōng)洲中心北塔20樓

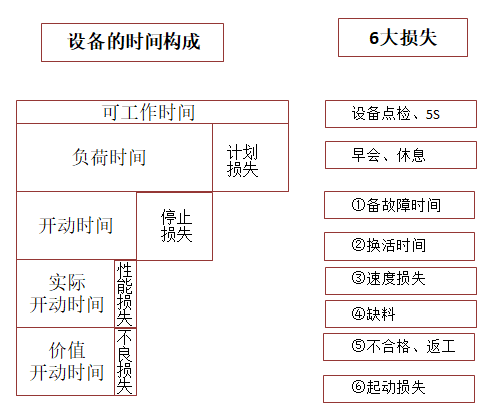

tpm零目標指需要通過(guò)TPM係統的管理方法預防(fáng)和消除這些損失。從設備應用時(shí)間的基礎上,不同時間段(duàn)都有可能造成(chéng)損失和浪費。零目標重點需要解決tpm六(liù)大損失。TPM六大損失包括哪些,下麵就來看(kàn)看。

TPM六大損

tpm 六大損失(shī)1--設備停機損失(shī)

設備由於故障不能正常運轉而造成的損失叫作設(shè)備停機(jī)損。設備停(tíng)機損(sǔn)失是明顯的,是被重點(diǎn)關注的,也是在大多數企業裏人(rén)們花(huā)費大(dà)量時間去解決的損失,TPM的工作則是杜絕和降低這類損失。通過TPM,最重要的是改變大家“設備故(gù)障不(bú)可避免”這種根(gēn)深蒂固的傳統思想,並不斷(duàn)向“預防(fáng)為主”的思想轉變,從而防(fáng)止和不斷降低設備故障的發生頻率。

tpm 六大(dà)損失2--換型(xíng)損失

由於產品品種之間的切換而造成的損失。這個損失(shī)看上去與設備本(běn)身的(de)狀態沒有關係,但實際上生產不同產品需要切換不同的(de)工裝、模具,造成設備事實上的損失(shī)。所以,豐田公(gōng)司提出單分(fèn)鍾快速換型,指產品之間切(qiē)換的(de)目標時間控製在10分鍾以內,當然越快越好。實現SMED要盡可能減少機(jī)內的換型時(shí)間,機內時間是指需(xū)要停機進(jìn)行(háng)換型操作的時(shí)間。SMED是對管理者智慧和勇氣(qì)的挑戰,是不斷精益求(qiú)精的過程。隨著個性化、小批量定製時代的來臨,實現SMED減少(shǎo)換型損失顯得尤為重要。

tpm 六大(dà)損失3--較(jiào)小停機的損失

由於(yú)誤操作(zuò)、報警停機等原(yuán)因造成設備短時間停頓的損失。這種損失常常(cháng)不被人們所關(guān)注,例(lì)如,由於設備(bèi)卡料、加工時崩刀、出現不合格報警、過載保護等原因所造成設備的較小停機。將較小停機列(liè)入損失之列,提醒我們要留意(yì)各種損失,盡管這種損失單(dān)個看來似(sì)乎微不(bú)足道。所以管理者要(yào)培養“現地現物”的工作習(xí)慣,並且要有敏銳的眼光發現和關注(zhù)這些損失。同時,調動全體人員的積極性,對這(zhè)些損失(shī)及時發現和報(bào)告。

比如,公(gōng)司有一台自動化程度屬於四級的設備,經常發生某個時(shí)間段不能完成產量的問題。因為(wéi)該設備(bèi)效率比較高,整個班次(cì)的產量還暫(zàn)時可以滿足客戶訂單(dān)要求,所以(yǐ),沒(méi)有人過多關注設(shè)備的問題。但是由於訂單增加,盡管從理論(lùn)計算產能是足夠的,但實際產出卻不能滿(mǎn)足訂單要求。所(suǒ)以,管理谘詢師到現場了解情況,經過觀察(chá)很快發現了其(qí)中的原因:由於毛坯反向(xiàng)進入機器的加工部位,造(zào)成機器卡料停頓,當發生這種情況時,操作者需(xū)要手動進行處理。再進一步觀察,原來毛坯是通過自動上料裝置(zhì)首(shǒu)先進入振動物料盤,經過撥爪對毛坯的方向篩選後,排列好的毛坯一個個進入軌道,然後進入機器加(jiā)工部位,出現毛坯反向的原因(yīn)是撥爪磨損,不能100%保證毛坯的正常(cháng)方向。所以,即使是較小停頓的損(sǔn)失,也(yě)需要(yào)找(zhǎo)到根(gēn)本原因進行(háng)解決。除此之外,最重要的是不要對小停頓“視而不見”和“習以為常”。

tpm 六大(dà)損失4--速度損失

速度損失是指設備的實際速度達不到設計速度(dù)而造成的損失。速度(dù)損失常常由(yóu)於設備(bèi)的劣化而出現(xiàn)機械(xiè)配合不佳,用(yòng)降低速(sù)度解決出現的質量問題。所以,通(tōng)過TPM預防設備的自然劣化和強製劣化是防止速度損失的關鍵。

tpm 六大損(sǔn)失5--質量缺陷和返工

各(gè)種綜合因素作(zuò)用的結果,與設備(bèi)的原始(shǐ)設計、穩定性(xìng)、原材料、員工操作等因素有關。在生產(chǎn)過程中,使用統計過程控(kòng)製(zhì)技術對過程的變異進行探測和預防。

tpm 六(liù)大損失6--起動損失

從設備起動到穩定生產產生的損失。這(zhè)些損失與工藝(yì)要求、設備狀態、夾具和模具的(de)設計、維護(hù)水平以及操作技能的熟(shú)練程度等有(yǒu)關。這項損失常常(cháng)是潛在的,被認(rèn)為是理所(suǒ)當然的(de),但是,需要(yào)所有人有對現狀的挑戰精神盡可能加以改進和消除實施。

TPM的目的就是為了改變企業一貫的體質,追求整個生產係統產能效率優化到極致。推行落實全員參與,追求零目標、零不良、零故障。上述TPM 6大損失希望對您有所幫(bāng)助(zhù),更多精益(yì)生產管理內容歡迎關注正(zhèng)睿谘詢相應(yīng)欄目。

下一篇(piān):【精益生產】目視化管理的要點

關注www.17c官方微信,獲取更多企業管理實(shí)戰經(jīng)驗(yàn)

預約專家上門診斷(duàn)服務

www.17c谘詢(xún)官方視頻號

金濤說管理(lǐ)視頻號

© 2025 All rights reserved. 廣州www.17c企業管理(lǐ)谘詢有限公司 免責聲明:網站部分素(sù)材來源於互聯網,如有侵權,請及時聯係刪除(chú)。  粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖

粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖