400 991 0880

400 991 0880

www.17c谘詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地址:廣州市海珠區新港東路1068號(廣交會)中洲中心北塔(tǎ)20樓

設備故障與生產停(tíng)滯(zhì)的困局

在製造業的激烈競爭浪潮(cháo)中,設(shè)備是企業的核(hé)心資產,也是高(gāo)效生產(chǎn)的(de)基石。但不少企業正麵(miàn)臨著設備故障頻繁、生產停滯不斷的困境,這如同頑疾一般,嚴重阻礙著企業的發展。

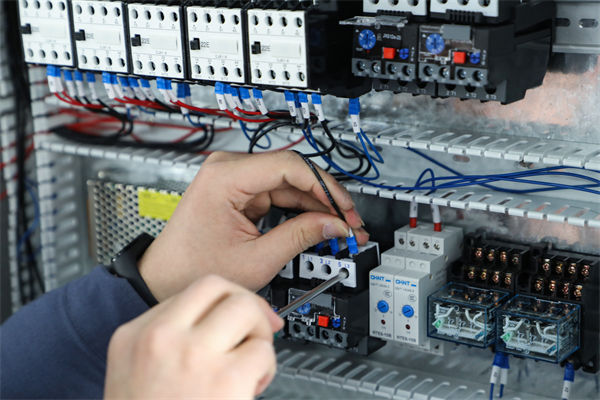

走進一家(jiā)汽車零部件製造企業,刺(cì)耳的警報聲打破了(le)車(chē)間原本的有序節奏。一台關鍵的衝壓設備突發故障,模具卡滯,無法正常工作。生產線(xiàn)瞬間陷入了停(tíng)滯,工人(rén)們圍在(zài)設備旁,焦急地等待維修人員的到來。每一秒的等待,都意味著產量的損失和成本的增加。而這(zhè)樣的場景,在這家(jiā)企業裏並非個例(lì)。近幾個月來,設備故(gù)障頻(pín)發,平均每周都要發生(shēng)2-3起,導致生產線累計(jì)停工時間(jiān)達到了數十小(xiǎo)時。

類似的情況(kuàng)也出現在電子製造行業。一家知名的智能手機組裝廠,由於自動化組裝設備的頻繁故障,生產進(jìn)度嚴重(chóng)滯(zhì)後。原本計劃每天生產5000部手機,可實際(jì)產量常(cháng)常(cháng)不足3000部。更糟糕的是(shì),設備故障(zhàng)還導致了產品質量的不(bú)穩定,次品率從原本的(de)3%上升到了8%左右。這不僅使得(dé)企業麵臨著巨大(dà)的經濟損失,還引發了客戶的不滿和投訴,對企業的聲譽造成了極大的負麵影響。

設備故障帶來的損失是多方(fāng)麵的。直接的生產停滯,使得企業無法按時完成訂(dìng)單,麵臨著違約賠償的風險。以一家服裝製造企業為例,由於設備故障,未能按時交付一批價值100萬元的訂(dìng)單,不僅失去了這筆訂單的利潤,還按照合同約(yuē)定支付了20萬元的違約金。同時,為(wéi)了趕(gǎn)工(gōng)彌補損失,企業(yè)不得不安排(pái)員工加班,支付高額的加班費,進一步增加了(le)成本。

頻繁的設(shè)備故障還導致了維修成本的大幅上(shàng)升。據統計,一家化工企業每年在(zài)設備維修上的花費高達數百萬元,其(qí)中很大一部分是由於設備故障的頻繁發生。而且,一些關鍵設(shè)備的維修需要(yào)從國外(wài)聘請專家,費用高昂,維修周(zhōu)期(qī)也長,這使得企業在維修期間的生產損失更為慘重。

設備故障對產(chǎn)品質量的影響也不容忽(hū)視(shì)。由於設備運行不穩定,生產出來(lái)的產品可能會出現尺寸偏差(chà)、性能不穩(wěn)定等問題。一家食品加工(gōng)企業,就因為(wéi)設備故障導(dǎo)致(zhì)食品的包(bāo)裝密封不嚴,大量產品在保質期(qī)內(nèi)出現變質現象,不得不進行召回和銷毀,損失巨大。這(zhè)些質量問題不僅損害了消(xiāo)費者的(de)利益(yì),也讓企業的(de)品牌形象受損,市場(chǎng)份額逐漸下降。

探尋病因:故(gù)障與停滯的根源剖析(xī)

是什麽讓(ràng)設備頻頻“罷工(gōng)”,讓生(shēng)產陷入困境?這背(bèi)後的原因錯(cuò)綜複雜,需要(yào)我們抽絲剝繭(jiǎn),深(shēn)入探尋。

1、設備老化磨損:設備如同(tóng)人(rén)一樣,會隨著(zhe)時間的推移而老(lǎo)化。一(yī)些企業的關鍵設備(bèi)使用年限(xiàn)已超過10年,長期的高強(qiáng)度運行(háng),使得設備的零部件嚴重磨損。像某機械製造企業的(de)大型(xíng)車床,導軌(guǐ)磨損嚴重,導致(zhì)加工精度大幅下(xià)降,經常出現次品。同時,設備的老化還(hái)使得其穩(wěn)定性和可靠(kào)性降低,容易出現突發故障,維(wéi)修難度和成本也隨之增加。

2、維護保養欠缺:設(shè)備的維護保養是保持其(qí)良好運行狀態的關鍵,但很多企業卻在這方麵存在嚴重不足。據調查,約30%的企(qǐ)業沒有製定完善的設備維護計劃,或者雖有計劃但執行(háng)不(bú)力(lì)。一些企業為了節省成本,減少了設備維護的投入,導致設(shè)備(bèi)得不到及(jí)時(shí)的保養(yǎng)和維修。某化(huà)工企業的反應釜,按(àn)照規定應該每月進行一(yī)次全麵檢查和(hé)保養,但(dàn)實際情況是數月才進行(háng)一次,最終導致反應釜出現泄漏,引(yǐn)發了安全事故(gù)和生產停滯。

3、操作使用不當:操作人員的技能水(shuǐ)平和操作規範程度,對設備的正常運(yùn)行有著直接的影響。一些新員工在上崗前,沒有接受充分的設備操作培訓,對設備(bèi)的性能、操作規程和注意(yì)事項了解不足,在操作過程中容易(yì)出現誤操作。例如,在某(mǒu)電子組裝廠,新員工在操作SMT貼片機時,因設置參數錯誤,導致設備頻繁出現拋料現象,不僅影響了生產效率,還造成了物料的浪費。此外,部分員工為了追求產量,違規操作設備,讓設備(bèi)長期處於超負荷運行狀態,也加速了設備的損壞(huài)。

4、管理體係(xì)漏洞:企業的設備管理體係不健全,也是導致設備故障頻繁和生(shēng)產停滯的重要原因。在一些企業中,設備管理部門職責不清,與生產部門之間缺乏有效的溝通和協調,出現問(wèn)題時相互推諉(wěi)責任。同時,設備管理的信息化程度低,無法實時監測設備的運行狀態,難以及時發現潛在的故障隱患。例如,某汽車製造企業,由於設備(bèi)管理信息係統不(bú)完善,不能及時掌握設備(bèi)的運行數據(jù),導(dǎo)致一台關(guān)鍵設備在出(chū)現(xiàn)故障前沒有被及時發現(xiàn),最終造成了生產線的長時間停工。

精益(yì)生產:開(kāi)啟(qǐ)生產管理的智慧之門

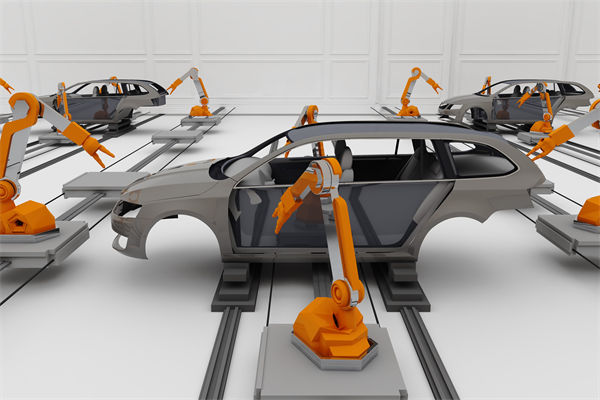

麵對設備故障與生產停滯的困境,精益生產管理就像一盞明燈(dēng),為企業照亮了前行的道路。精益生產源於20世紀(jì)中葉的日本豐田汽車公司,經過(guò)長期的實踐和發展,逐漸形成了一套成熟的生產管理體係,如今已被全球眾(zhòng)多企業廣泛應用和推崇。

精益生產管理,是一種以客戶(hù)需求為導向,通過消除浪費、優化流程、持續改進,實現高效率、高質量、低(dī)成本生產的(de)管理理念和方法(fǎ)。其核心(xīn)原則蘊含著深(shēn)刻的(de)智慧(huì),為企業解決生產難題提供了有力的(de)武器。

“消除浪費”是精益生產的關鍵原(yuán)則之一。在生產過程中,浪費就像隱(yǐn)藏在暗處的“蛀蟲”,不斷(duàn)侵蝕著企業(yè)的利潤。常見的浪(làng)費包括過量生產、等待時間、運輸、庫存、過度加工、動作不合(hé)理、產品缺(quē)陷以及忽視員工創造(zào)力(lì)等。以過量(liàng)生產為例,某家電製(zhì)造企業為了追求規模效應,大量生產冰箱,結果市場需求發生變化,導致大量庫存積(jī)壓。這些庫存不僅(jǐn)占用了大量資金和倉庫空間(jiān),還增加了產品過時和損壞的風險。通過精益生產管理,企業能夠精準把握市場(chǎng)需求,根(gēn)據實際訂單進行生產,避免過量生產(chǎn)帶來(lái)的浪費。

“價值流分析(xī)”是精益生產的重要工具,它強調對產品或服務從原材(cái)料采購到最終交付給客戶的(de)整個價值創(chuàng)造過程進行(háng)深(shēn)入(rù)剖析。通過繪製價值流圖,企(qǐ)業可以清晰地看到生產流程中的(de)每一個環節,識別出哪些是增值活(huó)動,哪些是非增值(zhí)活動,從而有針對性地消除非增值(zhí)活動,優化生產流程。例如,一家機械製(zhì)造企業在進行價值流分析後,發現產品在車間內的運輸路線過長,導致運輸時(shí)間和成本增(zēng)加。於是(shì),企業重(chóng)新規劃(huá)了車間布局,縮短了運輸距離,提高了生產效率。

“拉動(dòng)式生產”是精益生產的另一大特(tè)色,它與傳統的(de)推動式生產截然不同。在推動式生產中,企業根據預測的市場需求進行生產,然後將產品推向市(shì)場。這種方式容易導致生產與市場需求脫節,造成庫存積壓。而拉動式生產則是以客戶需求為驅動,由後一道工序向前一道工序提出需求,前一道工序根據需求進行生產和供應。比如在某電子產品組裝廠,當客戶訂單下達(dá)後,組裝(zhuāng)車(chē)間根據訂單需求向前一(yī)工序(xù)的零部(bù)件加工(gōng)車間領取所需(xū)零部件,零部件加(jiā)工車間再根據(jù)領取情況進行生產,這樣就避免了盲目生產和庫存積壓,實現了生產與市場需求的緊密銜接。

“持續改進”是精益(yì)生產的靈魂所在,它貫穿於企業生產管理的始終。精益生(shēng)產認為,沒有最好,隻有更好,企業應該不(bú)斷地尋找改進的機會,優化生產流程,提(tí)高(gāo)產品質量和生產效率。這需要企業建立持續改進的(de)文化(huà),鼓勵員工積極參與改進活動。例如,某汽車零部件生產企業設立了“改善提案製度”,員工可以針對生產過程中的問題提出改進建議,對於被采(cǎi)納的建議,企業給予相應的獎(jiǎng)勵。通過這種方式,激發了員工(gōng)的積極性和創造力,使(shǐ)企業不斷地得到改進和提升。

精(jīng)益妙方:化解設備與生(shēng)產(chǎn)難題

麵對設(shè)備故(gù)障頻繁、生產停滯不斷的困境,精益(yì)生產管理有著一係列行之有效的應對策略,能夠為企業生產保駕護航,讓企業重新煥發生機與活力。

(一)預防(fáng)性維護,防故障於未然

預防性維護是精益(yì)生產管理中預防設備故障的(de)關鍵舉措。企業應製定詳細的設備預防(fáng)性維護計劃,根據設備的類型、使用頻率、運行狀況等因素,確定科(kē)學合理的維護周期。例如,對於關鍵設備,每天進(jìn)行日常檢查,每周進(jìn)行一次全麵保養,每月(yuè)進行一次(cì)深度檢測;對於一般設備,可適當延長維護周期,但也不能忽視其維護需求(qiú)。

在維護過程中,要嚴格按照計劃進(jìn)行定期檢查,對設備的(de)關鍵部件進行細(xì)致的檢查和測試,及時(shí)發現潛在的問題。某汽車製造企業,通過定(dìng)期檢查發現了衝(chōng)壓設備的模具存在輕微磨損,如果不及時處理,可能會導致模具損壞,影(yǐng)響生產。於是,企業立即安排更換模具,避免了故障的發生。同時,根據設備的運行情況,及時更換易損件也是預防性維護的重要內(nèi)容。以某電(diàn)子製造企業為例,其SMT貼片機的吸嘴屬(shǔ)於易損(sǔn)件,按照維護計(jì)劃,每使用一定次數後就進(jìn)行更換,有效降低了設備因吸(xī)嘴損壞而出現故障的概率。此外,還應對設備進行全麵的保養,包(bāo)括清潔、潤滑、緊固等工作,確保設備處於良好的運行狀態。

(二)快速響應,故障搶修(xiū)爭分奪秒

建立快(kuài)速響應的設備維修(xiū)機製,是減少設備故(gù)障停機時(shí)間的重(chóng)要保障。企業應組建一支專(zhuān)業的維修團隊,團隊成員應具備豐富的設備維修經驗和專業技能,能夠快(kuài)速準確地(dì)判斷設備故障(zhàng)原因,並采取有效(xiào)的維修(xiū)措施。例如,某化工企業的維修團隊,成員們經(jīng)過多年的實踐和培訓,熟悉各種(zhǒng)化工設備的(de)結構和原理,能夠在設(shè)備出現故障時迅速(sù)做出反應,及時進行維修。同時,企(qǐ)業還(hái)應儲備充足的備件,確保在設備故障時能(néng)夠及時更換,減少停機時間。為(wéi)了提高維修效率(lǜ),可利用信息化技術,建立設備維修管理係統,實(shí)現對維修任務的(de)快速分配、跟(gēn)蹤和反饋。比(bǐ)如,某機械製(zhì)造企業的設備維修管理係統,當設(shè)備出現故障時,操(cāo)作人員可通過係統快速提(tí)交維(wéi)修申請,係統會根據故障類型和維修人員的技能情(qíng)況,自動分配維修任務(wù)給最(zuì)合適的維(wéi)修人員,維修人員(yuán)在(zài)接到任務後,可通過係(xì)統查看設備的相關信息(xī)和(hé)維修曆(lì)史,提前(qián)做好維修準備,從而大大提高了維修(xiū)效率。

(三)全員參與,共築設備(bèi)管理防線

推動全員(yuán)參與(yǔ)設備管理,是精益生產管理的重(chóng)要理念。企(qǐ)業應加強對員(yuán)工的設備(bèi)維護知識和技能培訓,讓員工了解設備的基本結構、工作原理、操作規程以及維護要點。通過(guò)培訓,員工能夠更好地操作設備,避免因操作不當導致設(shè)備故障。例如,某食(shí)品(pǐn)加工企(qǐ)業定期(qī)組織員工參(cān)加(jiā)設備維護培訓,員工在培(péi)訓後,能(néng)夠正確操作設備,並且在日(rì)常工作中主動對設備進行簡單的維護和保養,如清潔設備、檢(jiǎn)查設(shè)備的運(yùn)行(háng)狀態等。同時,企業還應鼓勵員工(gōng)積極發(fā)現和報告設備問題,建立相應的獎勵機(jī)製,對發現重大設備問題或提出(chū)有效改(gǎi)進建議的員工給予(yǔ)獎勵,激發員工參與設備管理的積極性。在某服裝製造(zào)企業,員工小王在(zài)日(rì)常工作中發現縫紉機的傳動皮帶出現鬆動,及時報告給了設備管理部門,避免了設備故障的發生,企業對小王(wáng)進行了(le)表揚和獎勵,這也激勵了其他員工更加關注設備的運行狀況。

(四)優化流程,消除生產停滯隱患

優化生產流程是減少生產停滯的重要(yào)途徑。企業可通過價值流分析,深入了解產品或服務的整個生(shēng)產過程,識別出其中的增值(zhí)活動和非增值活動,消除不必要的環節和浪費,縮短生產周期(qī)。例如,某家具製造企業在進行價值流分析後,發現產品在不同車間之間的運輸環節存在時間浪費,於是重新規劃了車間布(bù)局,將相關工(gōng)序集中(zhōng)在相鄰區域,減少了運輸時間,提高了生產效率。實施5S管理(lǐ),即(jí)整(zhěng)理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke),能夠營造整潔(jié)、有序的工作環境,提高(gāo)工作(zuò)效率,減少因環境問題導致的(de)生產停滯。某電子組裝廠通過(guò)實施5S管理,工作(zuò)現場(chǎng)變得整潔有序(xù),員工能夠快速找到所需的工具和(hé)物(wù)料,生產效(xiào)率得到了顯著提升。此外,優化生產調(diào)度,根據(jù)訂單需求、設備產能、人員配置等因素,合理安排(pái)生產任務,避免設備的過度使用(yòng)或閑置,確保生產(chǎn)的連續性和穩定性。比如,某玩具製造企業采用先進的生產調度軟件,根據市場訂單和生(shēng)產進度,實時調整生產計劃(huá),使設備(bèi)得到了充分利用,生產停滯現象(xiàng)明顯(xiǎn)減少(shǎo)。

成功蛻(tuì)變:精益生產的實踐(jiàn)見證

精益生產管理在眾多陷入設備故障與生產停滯困境的(de)企(qǐ)業中,展現出了強大的變革力量,眾多成(chéng)功案例成為了(le)精益生產管理的有力見證。

某大型汽車製造企業,曾長期被設備故障所困擾。老舊的衝壓設備頻繁出現模具損壞、機械卡頓等問題,導致生產線平均每月因設備故障停工超過100小時,不僅產量受到嚴重影(yǐng)響,還(hái)因無法按時(shí)交付(fù)訂單,麵(miàn)臨著客戶的高額索賠。在引入精益生產管理後,企業首先(xiān)對(duì)設備(bèi)進行了全麵評估,製定了詳細的預防性維護(hù)計劃。根據設備的使用年限、工作強度等因素,將設備分為關鍵(jiàn)設備和一般設備,分別製定了不同的(de)維(wéi)護周期和維護內容。對(duì)於關鍵的衝壓設備,每天進行開機前檢查和停機後保養,每周進(jìn)行一次深度檢測,每月進行一次全麵維護。同時,建立了設備故障預警係統(tǒng),通過傳感器實時監測設備的運行狀態,一旦發(fā)現異常,立即發出警報,以便維修人員及時處理。

在員工(gōng)培訓方麵,企業組織了(le)多場設備操作和(hé)維護培訓課程,邀請專業技術人員為員工進(jìn)行授課,使員工不僅掌握了正確的設備操作方法(fǎ),還具備(bèi)了一(yī)定的設(shè)備日常維護能力。為了鼓勵員工(gōng)積(jī)極參與(yǔ)設備管理,企業設立了“設備管理之星”評選活動,對在設備維護和故障發現方麵表現優秀(xiù)的員工進行表彰和獎勵(lì)。

經過一係列精益(yì)生產管理措施的實施,企業取得了顯(xiǎn)著的成(chéng)效。設備故障率大幅降低,衝(chōng)壓設備的故障次數從每月(yuè)30餘次(cì)減少到了5次以內,生產線停工時(shí)間也縮短至每月20小(xiǎo)時以內。生產效(xiào)率得(dé)到了(le)極大(dà)提升,月產量提高了30%,產品質量也更加穩定,次品率降低了50%。更(gèng)為重要的是,企業的按時交(jiāo)付率從原來的(de)70%提(tí)升到了95%以上,客戶滿意度大幅提高,市場份額進一步擴大。

再看一家電子製造企業,由於自動化生產設備的頻繁故障,生產效率低(dī)下,成本居高不下。一條手機組裝生產線,每天因設備故障導致的停工(gōng)時間平均達到3-4小時,生產的手機次品率高達10%左右。為了解決這些(xiē)問題,企業引入了(le)精益生產管理理念。通過價(jià)值流(liú)分析,發現生產流程中存在(zài)許(xǔ)多不合理的環節,如物(wù)料配送不及時、設備布局不合理(lǐ)等。針對(duì)這些(xiē)問(wèn)題,企業(yè)對生產流(liú)程進(jìn)行了優化(huà),重新規劃了物(wù)料配送路線,使物料能夠及時準確地送達生產線上的各個工位。同時(shí),對設備(bèi)布局進行了調整,將相關工序的設備集中放置,減少了產品在生產過程中的搬(bān)運(yùn)距離和時間。

在設備維修方麵,企業組建了一支(zhī)專業的快速響應維修(xiū)團隊,團隊成員24小時待命。一旦設備出現故障,維修人員能夠在15分鍾(zhōng)內到達現(xiàn)場進行維修(xiū)。為了提高維修效(xiào)率,企業還建立了(le)設備維修知識庫,將以往的設備故障案例(lì)和(hé)維修方法進行整理和歸檔,方便維修人員在(zài)遇到(dào)類似問題時能夠(gòu)快速查詢和參考(kǎo)。

經過精益生產管理的實施,企業的生產狀況得到了(le)極大改善。設備故障停機(jī)時間減少了80%以上,手機組裝(zhuāng)生產線的日產量(liàng)提(tí)高(gāo)了50%,次(cì)品率降(jiàng)低到了3%以下。生產成本大幅下降,其中設備維修成本降低了60%,庫存成本降低了40%。企業在市場上的競爭力顯著增(zēng)強,訂單量不斷增加,實現了經濟效益的快速增長。

這些成功案例充分證(zhèng)明了精益生產管理在解決設備故障頻(pín)繁、生產停滯不斷等問題方麵的巨大優勢和顯(xiǎn)著成效。它不僅能夠幫助企業降低成本(běn)、提高生產(chǎn)效率和產品質量,還能增強企業的市場競爭力,為企(qǐ)業的可持續發展奠定(dìng)堅實的基礎。

攜手共進,開啟精益生產新征程

設(shè)備故障頻(pín)繁、生產停滯(zhì)不斷,無疑是企業發展道路上的巨大阻礙(ài),嚴重(chóng)製約(yuē)著企業的效率、成(chéng)本和競爭力。而精益生產管(guǎn)理,作為一種科學(xué)、高效的生(shēng)產管理理念和方法,為(wéi)企業化解(jiě)這些難題提供了(le)全方位的解決方案。

它通過(guò)預防性(xìng)維護,將設備故障隱患扼殺在(zài)搖籃之中;憑借快速(sù)響應的維修機製,在故障發生時迅速(sù)出擊,最大限度地減少停機時間;借助全員參與的設備管理模式,凝聚全(quán)體員工(gōng)的力量,共同守護設備的穩定運行;通過優化(huà)生(shēng)產流程,消除生產停滯的隱患,提升生產的連續性和效率。眾多企業的成(chéng)功實踐,已充分證明了精益生產管理的(de)強大效力和顯著優勢。

如果您的企業也正被設備故障和生產停滯問(wèn)題所困擾,渴望突破困境,實現生產效率和質量的飛躍,不妨邁出探索精益生(shēng)產管理的第一步。我們擁有專業(yè)的(de)精益生產谘詢團隊,具備豐富的行業經驗和深(shēn)厚的專業知識,能夠為您量身定製最適合的精益生產管理方案。從現狀(zhuàng)診斷、方案製定到實施(shī)輔導,我們(men)將全程(chéng)陪伴,為您提(tí)供全方位、一站式的精益生產谘詢服(fú)務,助力您的企業成功引入精益生產管理體係,實現降本增效(xiào)、提升競爭力的目標。

不要讓設備(bèi)故障和生產停滯成為企業發展的絆腳石,讓我們(men)攜手(shǒu)共進,借助精益(yì)生產管理的力量,開啟企業生產管理的新(xīn)征程,共創輝(huī)煌未來。期待您的谘詢,讓我(wǒ)們一起為企業(yè)的發展添磚加瓦(wǎ)。

上一(yī)篇(piān):企業深陷效率泥沼?精益生產開啟脫困逆襲之路(lù)!

關注www.17c官方微信,獲取更多企業管(guǎn)理實戰經驗

預約專(zhuān)家上門診斷服務(wù)

正(zhèng)睿谘詢官方視頻號

金濤說(shuō)管理(lǐ)視(shì)頻號(hào)

© 2025 All rights reserved. 廣州www.17c企業管理谘詢有限公司 免責聲明:網站部分素材來源於(yú)互聯網,如有侵權,請及時(shí)聯係刪除。  粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖

粵公網安備 44010502001254號 粵ICP備13009175號 站點地圖