400 991 0880

400 991 0880

www.17c谘詢集團

免費電話:400 991 0880

專家熱線:13922129159

(微信同(tóng)號)

固定電話:020-89883566

電子郵箱:zrtg888@163.com

總部地(dì)址:廣州市海珠區新港東(dōng)路(lù)1068號(廣交會)中洲中心北塔20樓

精益浪潮下的盈利密碼(mǎ)

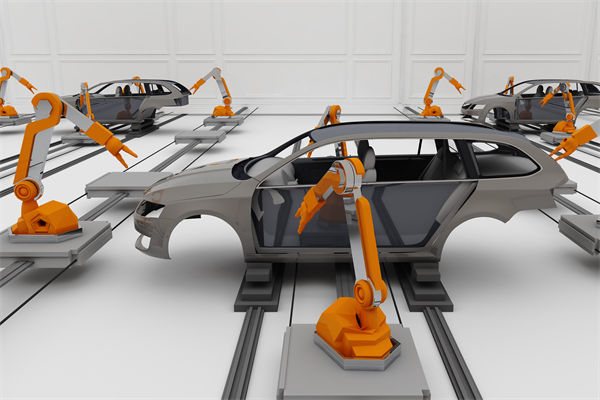

在當下競爭激烈的商業環境中,精益(yì)生產已成為眾多企業實現盈(yíng)利增長的關(guān)鍵法寶。提及精益生產,就不得不提到(dào)豐田汽車,它堪稱(chēng)精益生產的先驅和典範。2003年,豐田汽車獲利81.3億元,比通用、克萊斯勒(lè)、福(fú)特3家公司的獲利總和還要高,淨利潤率比汽車業平均水平高8.3倍。2008年,豐(fēng)田汽車憑借“精益生產”超越通用公司,榮登世界汽車銷售龍頭寶座。豐田通過持續改進、團隊合作(zuò)和(hé)全員參與,不斷優化生產流程,消除各個環節中的浪費,極大地提高了生產效率和(hé)產品質量,從而在市場上贏得了廣泛的認可和讚譽(yù)。

不僅是汽(qì)車行(háng)業,精益生產(chǎn)在其他領域也展現出了(le)強大的影響(xiǎng)力。某電子製(zhì)造企業,過去生(shēng)產流程繁瑣,庫存積壓(yā)嚴重,產品質量也不(bú)穩(wěn)定,導致成本居高不下,利潤微薄。在(zài)引入精(jīng)益生產理念後,企業對生產流程進行了全麵梳理和優化。通過價值流分析,識別並消除了(le)生產過程(chéng)中的非增值活動,如減少不必要的運輸、等待、過度加工等環節;引入拉動式生產模式,根據客戶訂單需求進行生產,避免了過度生產和庫存積壓;加強了(le)員工培訓,提升員工技能和質量意(yì)識,鼓勵員工積極參與持續改進活動(dòng)。經過一係列的(de)精益變革,該企業取得了顯著的成效:生產成本降低(dī)了20%,生產效率提高了30%,產品質量合格率從80%提升到(dào)了95%,客戶滿意度大幅提升,企業利潤實現了翻(fān)倍增長,成功在(zài)競爭激烈的市場中脫(tuō)穎而出,實現了(le)從虧損邊緣到行業領先的華麗轉身。

同行的盈利蛻變(biàn)之路

(一)成本銳減,利潤激增

在成本控製與利潤增長方麵,某機械製造(zào)企業堪稱典範。該企業在實施精(jīng)益生(shēng)產之前(qián),生產車間裏(lǐ)物料堆(duī)積如山,庫存管理混亂,大量資金被積壓在庫存上(shàng)。生產過程中,由於缺乏有(yǒu)效的規劃和協調,經常出現過度生產的情況,生產出來的產品賣不出去,隻能堆放在倉庫裏,占用大量的空間和資(zī)金。同時,生產線上(shàng)的工人工作效率低下(xià),存在許多不必要的操作和等待時間,浪費了大量(liàng)的人力成本。

為了改變這種狀況,企業引入精益生產理念。首先,通過價值流分析,對整個生產流程進行了全麵梳理,找出了存在的浪費環節。例如,發現某個(gè)零部件的加工過程中,有一些不必要的加工步(bù)驟,不僅浪(làng)費了時(shí)間(jiān)和材(cái)料,還增(zēng)加了成本。於是,企業對加工工藝進行了優化,去除了這些不必要的步驟,提高了生產效率(lǜ),降低了成本。

其次,企業實施了準時化生產(JIT)模式,根據客戶訂單需求來安排生產,避免了過度生產和庫存(cún)積壓。同時,引入看(kàn)板管理係統,實現了生產過程(chéng)的可(kě)視化管理,使生產線上的每個環(huán)節(jiē)都能清晰地了解生產(chǎn)進度和需求,從而及時調(diào)整生產計劃,確保生產的順利進行。

此外,企業還加強了對供應商的管理,與供應商建立了緊密的合作關係,實現了(le)原材料的準時供應,減少了庫存成本(běn)。通過一係列的精益生(shēng)產措施,該企業取得了顯著(zhe)的成效:庫存成本降低了40%,生產效率提高了30%,廢品率從8%降低到了3%,生(shēng)產成本大幅(fú)下降,利潤空間得到了極大的提(tí)升,在市場競爭中占據(jù)了更有(yǒu)利的地位。

(二(èr))效率(lǜ)飛升,市場稱雄

再看(kàn)某電子組裝企業,在(zài)市場競爭日(rì)益激烈的情況下,客戶對(duì)產品交付時間的要求(qiú)越來越高。然而,該企業原本的生產流程繁瑣,各工序(xù)之間銜接不順暢,導致生產周期長,無法及(jí)時滿(mǎn)足(zú)客(kè)戶的需求。常常因為(wéi)交貨延遲,而遭受客(kè)戶的投(tóu)訴和罰款,市場份額也逐漸被競爭對手蠶食。

為了提升生(shēng)產效率(lǜ),快速響應市場需求,企業決定推行(háng)精(jīng)益生產(chǎn)。對生產線進行了重新布局(jú),按照工藝流程和物料(liào)流動(dòng)方向,將相關工序緊密排列,減少了物料(liào)搬運(yùn)距離和時間,提高了(le)生產效率。引入了自(zì)動化設備和智能化控製係統,實現了(le)部分(fèn)工序的(de)自(zì)動化生產,不僅提(tí)高了生產速度和精度,還減少(shǎo)了人工操作帶來的錯誤和延誤。

同時,企業開展了全員參與的持續改進活動,鼓勵員工提出合(hé)理(lǐ)化建議,對生產流程和操作方法進行不斷優(yōu)化(huà)。通過(guò)這些措施(shī),企業(yè)的生產效率得到了(le)大幅提升,生產周期(qī)縮短了50%,能夠快速響應客戶的訂(dìng)單需求,及時交付(fù)產品。產品質量也得(dé)到(dào)了顯(xiǎn)著(zhe)提高(gāo),客戶滿意度大(dà)幅(fú)提升,市場份額不斷擴大,逐漸在行業中嶄露頭角(jiǎo),成為了行業內的佼佼者。

你(nǐ)的企業為何停滯不前

在同行借助精益(yì)生產實現盈利飛(fēi)躍時,你的企業卻在原地踏步,這背後的原(yuán)因(yīn)值得深入剖析。

(一)觀念陳舊,固步自(zì)封

部分企(qǐ)業(yè)管理人(rén)員觀念陳舊,對精(jīng)益生產理(lǐ)念的(de)轉變存在困難。他們習慣了傳(chuán)統的生產管理模式,對精益生產的重要性和價值認識不足,認為現有模式運行良好,無需改變。在這種(zhǒng)心態(tài)下(xià),當企業嚐試推(tuī)行(háng)精益生產時,他們難以積極配合,甚至產生抵觸情緒,導致精益生產的推行缺乏關鍵的支持和動力。例如,某些企業的高層領導雖然口頭上支(zhī)持精益生產,但在實際決策中,仍然優先考慮短(duǎn)期利益,不願意投入時間和資源進行長期的精益(yì)變革(gé)。這(zhè)使得精益生(shēng)產的各項措施難以真正落地實施,無(wú)法發揮其應有的作用。

(二(èr))急於求成(chéng),淺嚐輒止

一些企業在推行精益生產時,急於求成(chéng),期望在短時間內看(kàn)到巨大的成效。一旦短期內沒有達到(dào)預期的效果,就輕易放棄,沒有認識到精益生產(chǎn)是一個持續改(gǎi)進的過程,需要長期的(de)堅持和努力。這種急功近利的心態,使得企業無法深入挖掘精益生產的潛力,無(wú)法建立起持(chí)續改進的長效(xiào)機製。比如,有的企業在引入精益生產的初期,隻(zhī)是簡單地實施了一些表麵的措施,如(rú)5S管理等,就期望成本大幅降低、效率大幅提(tí)升。當(dāng)這些短期目標沒有實(shí)現時(shí),企業就對精益生產失去了信心,轉而尋求其他所謂(wèi)的“速效”方法。

(三)切入點(diǎn)錯,方向偏差

部分企業在導入精益生(shēng)產時,沒有找到合適的切入(rù)點,盲目跟(gēn)風其他企業的做法,卻沒有考慮自身的實際情況。這導致精益生產的推行難以(yǐ)取得明顯的改善成果,無法讓(ràng)員工看(kàn)到新(xīn)工作方式帶來的好處,從而難以(yǐ)建立起推行精益生產的信心。例如,一些企業不考慮自身的生產流程特(tè)點和產品特性,盲目引(yǐn)入看板(bǎn)管理、單元化生產等工具和方(fāng)法(fǎ),結果(guǒ)不僅沒有(yǒu)提高生產效率,反(fǎn)而增加了管理的複(fù)雜性和成本(běn)。

(四)缺乏配合,獨木難支

精益生產的推行需要企(qǐ)業各個部門的緊密配合,形成一個有機的整體。然而,在實際推行(háng)過程中,許多企業的各部門之間缺乏有效的溝通和協作,各自為戰,沒有形成(chéng)合力。甚(shèn)至有些部門認為精益生產隻是某(mǒu)一部門(如IE工程師)的責任,與自己無關,對精益(yì)生產的(de)推行采取消極態度。在這種情況下,即使有再好的精益生產方案,也難以得到有效的實施和持續的優化,無法(fǎ)發揮出精益生產的最大效能。例如,生產部門在推行(háng)精益生產時(shí),需(xū)要采購部門及時提供原(yuán)材料,物(wù)流部門合(hé)理安排運輸和配送,但如果這些部(bù)門之間(jiān)缺乏配合,就會導致生產(chǎn)中斷、庫存積(jī)壓等問題。

不改變(biàn),你的企業(yè)將麵臨什麽

(一)內憂:成本高企,效率低下

在成本(běn)控製方麵,若不實施精益生產,企業成本將不斷攀升(shēng)。以庫存(cún)成本為例,傳統生產模式下,企(qǐ)業往往難以精準把握市場需求,導致庫(kù)存積壓嚴重。大量的原材料、半成(chéng)品(pǐn)和(hé)成品堆積在倉庫中,不僅占用了大(dà)量(liàng)的資金,還(hái)增加了倉儲(chǔ)、管理和損耗成本。據相關數據統計,庫存成本通常占企業總成本的20%-40%,對於一些行業,這一比(bǐ)例甚至更(gèng)高。某服裝(zhuāng)製造企業在未實施精益生產前,因對市場流行趨(qū)勢判斷失誤,生產了大量不符合當季需求的服(fú)裝,庫存積壓(yā)資金高達數千萬元,導致企業資金周轉困難,經營陷入困(kùn)境。

人工成本也是企業成本高企的重要(yào)因素。在生產效率低下的情況下,企業為了完成生(shēng)產任務,往往需要投入更多的人力,導致人工成本增加。而且,由於生產流程不合理,員工在工作中存(cún)在大量的無效勞動和等待時間,進一步(bù)降低了勞動生產率,使得人工成(chéng)本(běn)的投入產出比降低。例如,某機械加工企業,生(shēng)產線上的工人經常因(yīn)為等待原材料、設備維修等原因(yīn)而停工(gōng),平均每個工人每(měi)天的有效工作時間不足6小時,導致企業不得(dé)不增加工人數量,人工成本大幅上(shàng)升。

生產效率低下還會導致生產周(zhōu)期延長,設備利用率降低(dī)。生產周期的延長意味著企業不能及時將產品推向市場,錯失市場機會,同時也增加了生產過(guò)程中的各(gè)種費用。設備利用率低則意味著設備(bèi)的投資回報率降低,企業(yè)的固定資(zī)產成本增加。如某電子產品製造企(qǐ)業,由於生產流程(chéng)繁瑣,生產環節之間銜接不暢,一款產品的生產周期長達一個月,而同行業采用精益生產(chǎn)的企業,生產周期僅為(wéi)半個月。這使得該(gāi)企業在市場競爭中處於劣勢,產品價格也因成本(běn)高(gāo)而缺乏競爭力。

(二)外患:客戶流失,市場邊緣化

產品質量不穩定和交付不及時(shí)是導致客戶流失的重要原因。在當今市場環境下,客戶對產(chǎn)品質量和交付時間的要求越(yuè)來越高。如果企業不能保證產品質量的穩定性,經常出現(xiàn)次品、廢品等問題,客戶的滿意度就會下降,從而轉向其他競爭對手。交付不及(jí)時也會讓客戶對企業(yè)的信任度降低,影響企業的聲譽和(hé)市場形(xíng)象(xiàng)。

某家具製造(zào)企(qǐ)業,由於生產過程中缺乏(fá)有效(xiào)的質量控製,產品經常出現質量問題,如木材變形、漆麵剝落等。雖然企業采取了一些(xiē)補救(jiù)措施,如更換產品、維修等,但還是引起(qǐ)了客戶的(de)不滿(mǎn)。據統計,該企業因質量問題導致的客(kè)戶流失率高達30%,市場份額也逐漸被(bèi)競爭對手蠶食。

再(zài)如某零部件製造企(qǐ)業,由於生產計劃不合理,原材料供應(yīng)不及時,經常出現(xiàn)交付延遲的情況。有一次,該(gāi)企業為一家汽車(chē)製造企業供應零部件,因交付延遲了一周,導致汽車製造(zào)企業的生產線停(tíng)工,造成了巨大的經濟損(sǔn)失(shī)。此後,汽車製造企業減少了與該零部件製造企業的(de)合作訂單,轉而尋(xún)找其他更可靠的供應商。

隨著客戶的不斷流失,企業在市場中的(de)份額逐漸縮小,品牌影響力也逐漸減弱,最終可能會被市場邊緣化。在競爭激烈的市場中,不進則退,如果企業不能跟上市場(chǎng)發展的步伐,不能滿足客戶的需求,就必然會(huì)被(bèi)市場淘汰(tài)。曾經輝煌(huáng)一時的柯達公司,由於(yú)未能及時跟(gēn)上數碼攝影技術的(de)發展潮流,依然依賴傳統膠卷業務,產品不能滿足(zú)市場需求,客戶大量(liàng)流失,最終走向破產。對於企業來說,隻有積極(jí)變革,引入(rù)精益生產等先進理念和方法,不斷提升自身的競爭力,才能在市場中立足並取得長遠發展(zhǎn)。

別再等待,即刻行動

精益生產不(bú)是企業發展的選擇題,而是必答題,它關乎企業的(de)興(xìng)衰存亡。在競爭激烈的(de)市(shì)場浪潮中,企業若想逆流而上,實現盈利增長,就必須果(guǒ)斷摒棄傳統的思維(wéi)定式和陳舊的(de)生產(chǎn)模式,積極擁抱精益生產這(zhè)一先進理念(niàn)。

企業管理者應深刻認識到,精益生產是一項長(zhǎng)期而係統的(de)工程,它需(xū)要全體(tǐ)員(yuán)工的共同參與和不(bú)懈努力(lì),需要企業從戰略層麵進行規劃和布局(jú),從組織架構、流程優化、人員培訓(xùn)等各個方麵(miàn)進行全方位(wèi)的(de)變革。隻有這樣,才能真正發(fā)揮精益生產的優勢,為企(qǐ)業帶來持續的競爭優勢和經濟效益。

若您在(zài)精益生產的(de)道路上感到迷茫(máng),不知從何下手,或者希望深入了解精益生產如何在您的企業落地生根,歡迎隨時與我聯係。作為一(yī)名專業的精益生產谘(zī)詢顧問,我(wǒ)將竭誠為您提供專業的指導(dǎo)和支持,助力您的企業開啟精益轉型之旅,實現(xiàn)質的飛躍。

關注www.17c官方微信,獲取更多企業管理實戰經驗

預約專家(jiā)上門診斷服務

www.17c谘詢官方視頻號

金濤說管理(lǐ)視頻號(hào)

© 2025 All rights reserved. 廣州www.17c企業管(guǎn)理谘詢有限公司 免責聲明:網站部分素(sù)材來源於互聯網,如有侵(qīn)權,請及時聯係刪除。  粵公網安備 44010502001254號(hào) 粵ICP備13009175號(hào) 站點地圖

粵公網安備 44010502001254號(hào) 粵ICP備13009175號(hào) 站點地圖